Le pellicole per vetri anti esplosione

windows films for blast mitigation

- 13 Ago 2017

Ovviamente la loro applicazione determina una protezione anche per azioni minori determinate da azione sismica, fenomeni di rottura spontanea od altre tipologie di impatto.

Il loro l’utilizzo è quindi fondamentalmente finalizzato a contenere la frammentazione dell’elemento vetrato ed a farlo rimanere nella sua allocazione in modo che la proiezione di parti o schegge di vetro all’interno del vano su cui tale infisso insiste sia minima e tale da non provocare danni alle persone presenti.

Queste pellicole sono costituite per lo più da poliestere multistrato trasparente ossia da decine di micro strati co-estrusi con un rivestimento acrilico resistente alle abrasioni da un lato ed uno adesivo stabilizzato rispetto alla radiazione UV e sensibile alla pressione dall’altro.

Il sistema viene poi generalmente completato con un profilo da posizionare sul perimetro interno dell’infisso tra il vetro (trattato con la pellicola) ed il profilato di cornice dell’infisso stesso. Anche tale elemento è generalmente fissato in modo adesivo al vetro ed al profilato, oppure può essere realizzato con un controprofilo in alluminio fissato meccanicamente o, ancora, con silicone strutturale a forma triangolare.

Il metodo ISO 16933 classifica il vetro in base all’entità di schegge penetrate all’interno di un vano di prova a seguito di una esplosione codificata. Nello specifico si hanno 7 esplosioni codificate pari a 100 Kg di TNT poste rispettivamente a 45, 33, 25, 19, 15, 12.4, 10 m di distanza dal campione del vetro ed indicate con la sigla EXV45, EXV33,… esistendo inoltre una tabella di equivalenza con cariche di TNT minori ma più vicine (es. una EXV45 è equivalente ad una carica di 30 Kg di TNT posta ad una distanza di 32 m).

| Table C.1 – Nominal charge sizes and standoff distances for typical test frames compared to those normal to a large facade calculated to equate to the blast values for the vehicle-bomb classifications | |||||

| Classification code |

Classification criteria blast values |

Nominal standoffsb of approx. 100 kg TNT for a small test frame |

Calculated nominal equivalents to a large facade | ||

| Pressure | Impulse | TNT equivalent charge size |

Standoff distance | ||

| kPa | kPa-ms | m | kg | m | |

| EXV45(X) | 30 | 180 | 45 | 30 | 32 |

| EXV33(X) | 50 (7,25 psi) | 250 (58,6 psi-msec) | 33 | 30 | 23 |

| EXV25(X) | 80 | 380 | 25 | 40 | 19 |

| EXV19(X) | 140) | 600 | 19 | 64 | 17 |

| EXV15(X) | 250 | 850 | 15 | 80 | 14,4 |

| EXV12(X) | 450 | 1200 | 12 | 100 | 12,4 |

| EXV10(X) | 800 | 1600 | 10 | 125 | 11 |

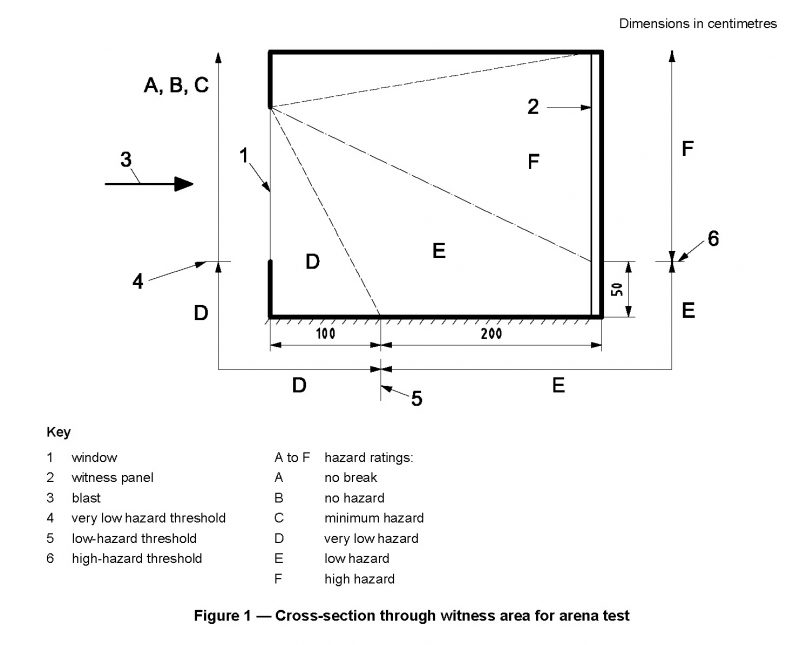

Ad ogni carica codificata viene misurata l’entità delle schegge generate ed attribuito uno tra i 6 livelli di rating indicati con una lettera A, B, C, D, E, F, dove A è il migliore (nessuna rottura riscontrata sul vetro) e la F in peggiore (pericolo alto – High Hazard). La caratteristica di resistenza del vetro trattato è quindi espressa in funzione della distanza di esplosione e del rating di schegge riscontrato espresso tra parentesi. Ad esempio si può avere un vetro trattato che risulta di livello B (No Hazard) a 33 m ossia classificato EXV33(B) oppure di livello E (Low Hazard) a 12.4 N e quindi classificato EXV12(E).

| Table 1 — Hazard-rating criteria for arena tests | ||

| Hazard rating | Hazard-rating description | Definition |

| A | No break | The glazing is observed not to fracture and there is no visible damage to the glazing system. |

| B | No hazard | The glazing is observed to fracture but the inner, rear face leaf is fully retained in the facility test frame or glazing system frame with no breach and no material is lost from the interior surface. Outer leaves from the attack face may be sacrificed and may fall or be projected out. |

| C | Minimal hazard | The glazing is observed to fracture. Outer leaves from the attack face may be sacrificed and may fall or be projected out. The inner, rear face leaf shall be substantially retained, with the total length of tears plus the total length of pullout from the edge of the frame less than 50 % of the glazing sight perimeter. Also, there are no more than three rateable perforations or indents anywhere in the witness panel and any fragments on the floor between 1 m and 3 m from the interior face of the specimen have a sum total united dimension of 250 mm or less. Glazing dust and slivers are not accounted for in the hazard rating. If by design intent there is more than 50 % pullout but the glazing remains firmly anchored by purpose-designed fittings, a rating of C (minimal hazard) may be awarded, provided that the other fragment limitations are met. The survival condition and anchoring provisions shall be described in the test report. |

| D | Very low hazard | The glazing is observed to fracture and significant parts are located no further than 1 m behind the original location of the rear face. Parts be projected any distance from the attack face towards the blast source. Also, there are no more than three rateable perforations or indents anywhere in the witness panel, and any fragments on the floor between 1 m and 3 m from the interior face of the specimen have a sum total united dimension of 250 mm or less. Glazing dust and slivers are not accounted for in the rating. |

| E | Low hazard | The glazing is observed to fracture, and glazing fragments or the whole of the glazing fall between 1 m and 3 m behind the interior face of the specimen and not more than 0,5 m above the floor at the vertical witness panel. Also, there are 10 or fewer rateable perforations in the area of the vertical witness panel higher than 0,5 m above the floor and none of the perforations penetrate more than 12 mm. |

| F | High hazard | Glazing is observed to fracture and there are more than 10 rateable perforations in the area of the vertical witness panel higher than 0,5 m above the floor, or there are one or more perforations in the same witness panel area with fragment penetration more than 12 mm. |

Ovviamente le pellicole vengono confrontate rispetto alla stessa esplosione codificata (in genere è la EXV33) ed allo stesso tipo di vetro (normale, temperato, vetrocamera), per cui, a parità di vetro, una pellicola che garantisce una EXV33(B) è migliore di una con EXV33(C).Si osserva che una esplosione EXV33 genera un carico di sovrappressione stimabile in 7,25 psi e di impulso pari a 58,6 psi-msec.Anche la norma GSA classifica il livello di performance in base alla quantità di frammenti generati da una esplosione standard. Tale esplosione è scelta in base alla tipologia di uso del fabbricato ed in genere corrisponde ad una categoria C a cui è associato un carico di sovrappressione di 4 psi e di impulso 28 psi-msec. In base ai frammenti ottenuti, il vetro trattato potrà essere classificato anch’esso in 6 livelli indicati con i numeri 1, 2, 3a, 3b, 4, 5, dove il numero 1 (nessuna rottura) è il migliore ed il 5 il peggiore (High Hazard).

| Table 4 – GSA/ISC PROTECTION LEVELS | |||

| Condition | Protection Level | Hazard Level | Description of Glazing Response |

| 1 | Safe | None | Glass does not break |

| 2 | Very High | None | Glass cracks but retained in frame |

| 3A | High | Very low | Glass cracks. Fragments land on floor no further than 3.3 feet. |

| 3B | High | Low | Glass cracks. Fragments land on floor no further than 10 feet. |

| 4 | Medium | Medium | Glass cracks. Fragments land on floor no further than 10 or height no greater than 2 feet above floor at witness 20 feet away. |

| 5 | Low | High | Glass cracks and catastrophic failure. |

Quindi si indicherà il numero di livello ed il valore di sovrappressione ed impulso utilizzato in base al tipo di vetro. Es. vetro normale, carico 4 psi, 28 psi-msec rating GSA livello 2 Very Low Hazard.

Se si vuole confrontare “molto qualitativamente ed in modo sbrigativo” due pellicole applicate sulla stessa tipologia di vetro ed analizzate una secondo il metodo ISO e l’altra secondo il GSA, si può dire che:

Se una è verificata a EXV33 (ossia 7.90 psi e 58.6 psi-msec), l’altra deve essere almeno verificata a >=8 psi e >= 59 psi-msec e, nel confronto tra le classificazioni possiamo considerare che:

La classe A è circa pari al livello 1

La classe B è circa pari al livello 2

La classe C è circa pari al livello 3A

La classe D è circa pari al livello 3B

La classe E è circa pari al livello 4

La classe F è circa pari al livello 5

Pertanto, ad esempio limitandosi dalle sole schede tecniche reperibili dei prodotti, si può osservare che:

Se su un vetro normale una pellicola XXX genera un rating GSA 3A (per un 11 psi ed un 55 psi-msec) allora è praticamente paragonabile o superiore ad una pellicola YYY che genera un rating ISO 16933 EXV33(C) ossia un rating C di Minimal Hazard (ottenuto con una pressione di esplosione inferiore di 7,25 psi).

Anti-blast glass films or, more correctly, for the mitigation of the effects generated by an explosion, do not have the function of transforming a glass frame into an element capable of remaining perfectly intact under the action of the shock wave caused by an explosive device. Such a condition would, in fact, be impossible to achieve in relation to the high intensity of the positive and negative pressures that an explosion generates.

Obviously, their application also determines protection for minor actions caused by seismic action, spontaneous rupture phenomena or other types of impact.

Their use is therefore basically aimed at containing the fragmentation of the glazed element and at making it remain in its allocation so that the projection of parts or fragments of glass inside the compartment on which this window insists is minimal and such as not to cause damage to persons present.

These films are mostly made of transparent multilayer polyester, i. e. dozens of micro sheets co-extruded with an abrasion-resistant acrylic coating on one side and an adhesive stabilised against UV radiation and pressure sensitive on the other side.The total thicknesses are in the order of one thousandth of an inch (e. g. 6,8) or less than a mm (e. g. 0.15,0.20) and are applied to the glass generally on the inside using water and a soap solution.

Specifically, the glass is cleaned with a common detergent solution (or even only water) to remove any foreign particles. The glass is then sprayed with a spray containing clean water. Then spray soapy water (1 % solution) over the adhesive of the film and then place it against the glass. Use a special spatula to press the film against the glass to remove excess water. Cut the ends of the film to fit the exact size of the glass. Then press the edges with the scraper and dry with a dry cloth.

The complete adhesion is achieved after about 30-45 days at 18°C (dry environment).

The system is then generally completed with a profile to be positioned on the internal perimeter of the window between the glass (foil treated) and the frame profile of the window frame. This element is also generally bonded to the glass and profile, or it can be made with an aluminium counterprofile mechanically fixed or, again, with structural silicone in triangular shape.The performance of the glass thus treated is evaluated according to two main classification systems: the system defined by the ISO 16933 standard and the American government standard GSA (General Service Administration) TS001-2003 / ASTM F-1642. None of the two methods is, of course, the best.

The ISO 16933 method classifies glass according to the amount of chips penetrated into a test chamber following a coded explosion. Specifically, there are 7 coded explosions equal to 100 Kg of TNT placed at 45,33,25,25,19,15,12.4,10 m away from the glass sample and indicated by the abbreviation EXV45, EXV33,… there is also a table of equivalence with smaller but closer TNT charges (e. g. an EXV45 is equivalent to a charge of 30 Kg of TNT placed at a distance of 32 Kg. If you want to compare “very qualitatively and very quickly” two films applied on the same type of glass and analyzed one according to the ISO method and the other according to the GSA, it can be said that::.

If one is checked at EXV33 (i. e. 7.90 psi and 58.6 psi-msec), the other must be checked at least at >=8 psi and >=59 psi-msec and, when comparing classifications we can consider that

Class A is approximately equal to level 1

Class B is approximately equal to level 2

Class C is approximately equal to level 3A

Class D is approximately equal to level 3B

Class E is approximately equal to level 4

Class F is approximately equal to level 5Therefore, for example, by limiting the number of available technical data sheets of products, it can be noted that:

If on a normal glass an XXX film generates a GSA 3A rating (for 11 psi and 55 psi-msec) then it is practically comparable or superior to a YYYY film that generates an ISO 16933 EXV33 (C) rating, i. e. a Minimal Hazard C rating (obtained at an explosion pressure lower than 7.25 psi).