“SUPER LEGNO”, IL NUOVO MATERIALE STRUTTURALE AD ALTE PRESTAZIONI

"SUPER WOOD", THE NEW HIGH-PERFORMANCE STRUCTURAL MATERIAL

- 11 Mar 2018

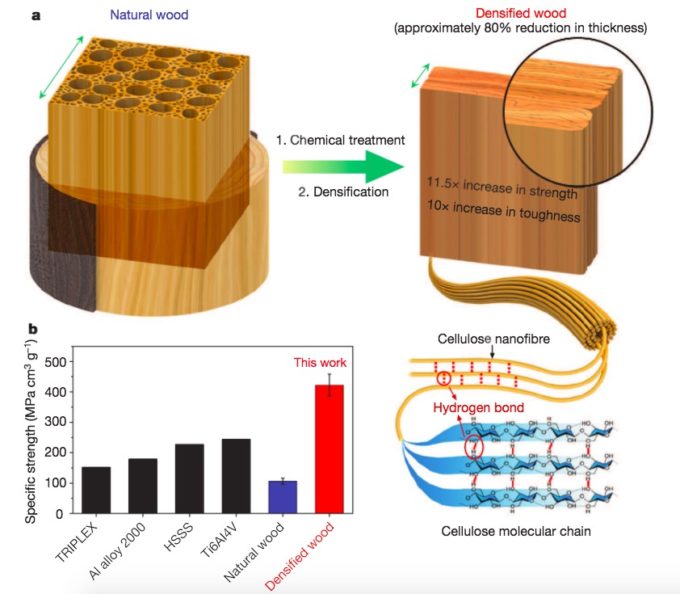

Il “Super Legno” è nato grazie alle ricerche di un team di ingegneri dell’Università del Maryland (USA): il nuovo materiale ad altre prestazioni, frutto dell’ingegnerizzazione di un prodotto naturale presenterebbe caratteristiche meccaniche significative, paragonabili ad alcuni gradi dell’acciaio da costruzione o a diverse leghe in titanio, ma circa 6 volte più leggero del primo (1,30 g/cm³ contro 7,5/8,0 g/cm³). Inoltre, questi parrebbe offrire notevoli vantaggi economici, sia rispetto all’impiego della fibra di carbonio, sia in termini di impatto ambientale, relativamente alle lavorazioni necessarie all’ottenimento dei materiali strutturali sintetici.

Dati tecnici e prestazioni del nuovo materiale strutturale

Verosimilmente realizzato con legno di conifera ricavato dal Pinus strobus (Pino strobo) con densità naturale compresa tra 0,35 e 0,50 g/cm³, gli studi compiuti ne evidenziano una massa volumica di 0,43 ± 0,02 g/cm³ contro quella di 1,30 ± 0,02 g/cm³ del legno ingegnerizzato.

Partendo dalla rigidezza, essa si presenta di quasi 11 volte maggiore rispetto a quella del legno naturale, con valori di 51,6 GPa contro 4,8 GPa.

In merito alle prove di durezza, plausibilmente di tipo Rockwell, la prova di rimbalzo evidenzia risultati 13 volte superiori rispetto a quella su di un consueto legno reperibile in natura, di 30 volte alla prova di rigatura (0,6 GPa contro 0,02 GPa) e di 8,3 volte alla prova di smorzamento (11,41 J/cm2 contro 1,38 J/cm2).

La compressione assiale, parallela alla fibre, indica inoltre valori di 5,5 volte maggiori rispetto ad un legno naturale pressato (163,6 MPa contro 29,6 MPa), mentre quella ad esse perpendicolare incrementa fino a 52,3 volte (203,8 MPa contro 3,9 MPa).

Come verrà realizzato ?

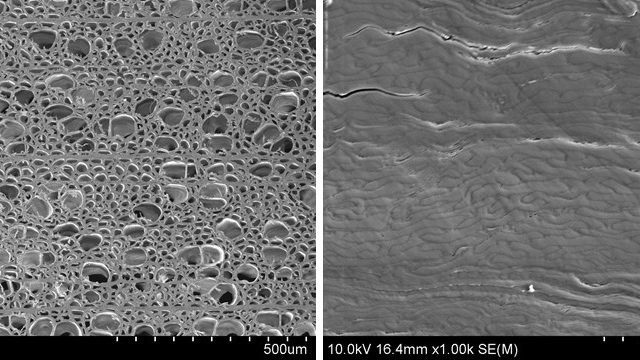

Il processo inizia con la rimozione parziale della lignina contenuta, ossia del composto polifenolico di tipo chimico a cui è imputabile sia la rigidezza, sia la colorazione marrone, del legname. Essa avviene decrementandola di circa il 45,0% rispetto al suo contenuto totale, contemplando un contenuto complessivo di emicellulosa del 5,2%. Quest’ultima è una dei componenti del legno. Successivamente, la rimanenza viene assoggettata ad un processo di ebollizione in una miscela acquosa di idrossido di sodio (NaOH) e di solfito di sodio (Na2SO3), seguito dalla pressatura a calore moderato, la quale impiega una temperatura di circa 150°F (corrispondente a 65,5°C). Ciò porta al totale collasso delle pareti cellulari e alla completa densificazione del legno naturale, con nanofibre di cellulosa altamente allineate. Queste ultime aumentano dunque di densità, inglobando l’eventuale presenza di difetti locali di origine naturale (quali spaccature, cipollature o nodi).

Campi di applicazione

La possibilità di avere materiali più sottili e a resistenza maggiorata influirebbe positivamente sul comparto edile, riducendo il peso degli elementi e migliorandone, al contempo, la performance sismica. Inoltre, minor peso si traduce anche in un risparmio sui combustibili per il trasporto, presso l’area di cantiere, del materiale.

Ing. Luigi Sica – ZED PROGETTI SRL

Ing. Luigi Sica – ZED PROGETTI SRL

“Super Wood” was made thanks to the research of a team of engineers from the University of Maryland (USA): the new material with other performances, the result of the engineering of a natural product, would have significant mechanical characteristics, comparable to some grades of steel for construction or to different titanium alloys, but about 6 times lighter than the first (1.30 g/cm³ against 7.5/8.0 g/cm³). In addition, these would seem to offer considerable economic advantages, both in relation to the use of carbon fibre and in terms of environmental impact, with regard to the processing required to obtain synthetic structural materials.

Technical data and performance of new structural material

Presumably made of conifer wood from Pinus strobus (Strobo pine) with a natural density of between 0,35 and 0,50 g/cm³, the studies have shown a density of 0,43 ± 0,02 g/cm³ versus 1,30 ± 0,02 g/cm³ of engineered wood. Starting from its stiffness, it is almost 11 times greater than that of natural wood, with values of 51.6 GPa against 4.8 GPa. With regard to the hardness tests, which are plausible Rockwell type tests, the rebound test shows results 13 times higher than on a normal wood found in nature, 30 times to the scratch test (0.6 GPa against 0.02 GPa) and 8.3 times to the damping test (11.41 J/cm2 against 1.38 J/cm2). Axial compression, parallel to the fibers, also shows values 5.5 times higher than those of pressed natural wood (163.6 MPa versus 29.6 MPa), while perpendicular to it increases by up to 52.3 times (203.8 MPa versus 3.9 MPa).How will it be implemented?

The process begins with the partial removal of the lignin contained, i. e. the chemical polyphenolic compound which is responsible for both the stiffness and brown colouring of the wood. It decreases by about 45.0% compared to its total content, including an overall hemicellulose content of 5.2%. The latter is one of the components of wood. Subsequently, the residue is subjected to a boiling process in an aqueous mixture of sodium hydroxide (NaOH) and sodium sulphite (Na2SO3), followed by moderate heat pressing, which employs a temperature of about 150°F (corresponding to 65,5°C). This leads to the total collapse of cell walls and to the complete densification of natural wood, with highly aligned cellulose nanofibres. The latter therefore increase in density, incorporating the possible presence of local defects of natural origin (such as cracks, chips or knots)Fields of application

The possibility of having thinner and more resistant materials would have a positive impact on the construction sector, reducing the weight of the elements and improving seismic performance. In addition, lower weight also translates into savings on fuel for transporting the material to the construction site.